TRACK&TRACE

Автоматическая линия сериализации и агрегации лекарственных препаратов

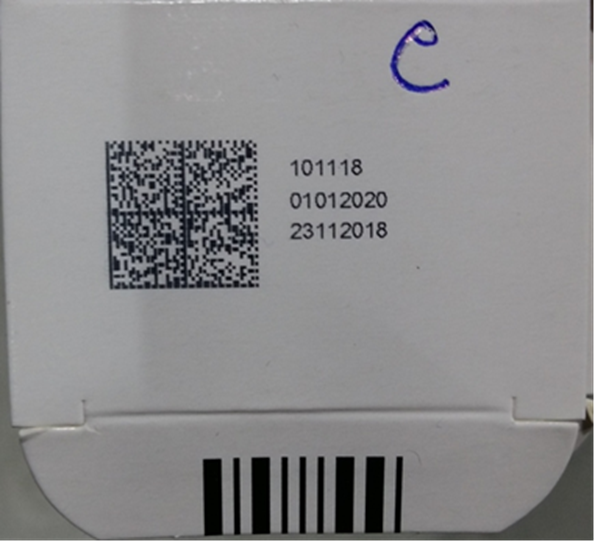

Автомат сериализации представляет собой конвейерную систему, где при помощи чернильного принтера наносится необходимая информация на индивидуальную упаковку (GTIN, индивидуальный номер упаковки, код ТН ВЭД, номер серии, срок годности.) в виде Data Matrix ЕСС200.

Следом за принтером на транспортере установлена камера сериализации, которая контролирует качество нанесения информации. Все пачки с некачественно нанесенной информацией удаляются с конвейера устройством отбраковки.

Далее пачки поступают на стол групповой упаковки, где оператором производится послойная предварительная укладка упаковок в короб и послойная агрегация короба на специализированном автомате ROLS-AG. Оператор с помощью автомата снимает каждый слой упаковок.

После того как короб будет заполнен, принтер напечатает этикетку на короб и информация об этом коробе будет передана в базу данных.

Агрегация паллета производится ручным сканером. Информация о содержимом паллета также заносится в базу данных серии, и программа формирует групповую этикетку на паллет и распечатывает ее на принтере.

Решение полностью адаптировано под Российское законодательство, включая работу с 2D-кодами с криптографической защитой, а также с регистратором эмиссии.

Концепция оборудования базируется на активном использовании рецептуры, а также в оборудовании на всех ключевых узлах предусмотрены указатели положения с цифровой шкалой, что позволяет осуществлять переналадку оборудования в кратчайшие сроки. Переналадка с одного формата на другой на оборудовании сериализации и агрегации продукции занимает не более 10 МИНУТ.

Автомат агрегации ROLS-AG

Автомат сериализации ROLS-S

Автомат сериализации продукции «ROLS-S» предназначен для:

- сериализации вторичной упаковки лекарственного препарата 2D-кодом Data Matrix и человеко-читаемой информацией;

- контроля качества 2D-кода Data Matrix;

- верификации человеко-читаемой информации;

- отбраковки забракованной продукции.

| Автомат сериализации ROLS-S | |

| Производительность, шт./мин | до 400 |

| Минимальный размер пачки (Д х Ш х В), мм | согласно макетов, приведенных ниже |

| Минимальный размер поля печати (Ш х В), мм | |

| Максимальный размер пачки (Д х Ш х В), мм | 220 х 120 х 80 |

| Контроль изменений (audit trail) | включено |

| Сообщения о работе оборудования | включено |

| Функция отбора образцов | включено |

| Рецепты оборудования | включено |

| Минимальный размер 2D-кода Data Matrix, мм | 12×12 |

| Маркировка и контроль человеко-читаемой информации | до 6 строк |

| Маркировка и контроль качества 2D-кода не ниже класса «С» | включено |

| Узел отбраковки с боксом для брака | включено |

| Максимальная высота печати, мм | 25,4 |

| Источник бесперебойного питания | включено |

| Электроэнергия | 220 В, 50 Гц, 1 ф., 10А |

| Сжатый воздух, бар | не менее 6 |

| Габариты (Д х Ш х В), мм | 1400 х 800 х 1900 |

| Вес, кг | ~250 |

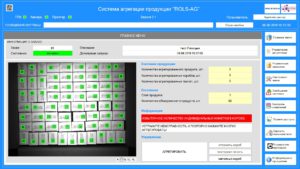

Автомат агрегации ROLS-AG

Автомат агрегации ROLS-AG

Автомат агрегации продукции «ROLS-AG» предназначен для послойной агрегации сериализованной продукции.

| Автомат агрегации ROLS-AG | |

| Агрегация слоя продукции (150 пачек), сек | не более 10 |

| Базовый максимальный размер короба (Д х Ш х В), мм | 450 х 350 х 400 |

| Опциональный размер короба (Д х Ш х В), мм | 600 х 400 х 400 |

| Количество слоев агрегации | 1 — 5 |

| Минимальный размер 2D-кода Data Matrix, мм | 12×12 |

| Уровни доступа персонала | включено |

| Контроль изменений (audit trail) | включено |

| Сообщения о работе оборудования | включено |

| Функция отбора образцов | включено |

| Рецепты оборудования | включено |

| Функция отложить короб | включено |

| Функция агрегации неполного короба | включено |

| Функция повторной печати этикетки короба | включено |

| Автоматическое перемещение купола | включено |

| Источник бесперебойного питания | включено |

| Электроэнергия | 220 В, 50 Гц, 1 ф., 16А |

| Габариты (Д х Ш х В), мм | 1150 х 1600 х 2300 |

| Вес, кг | ~250 |

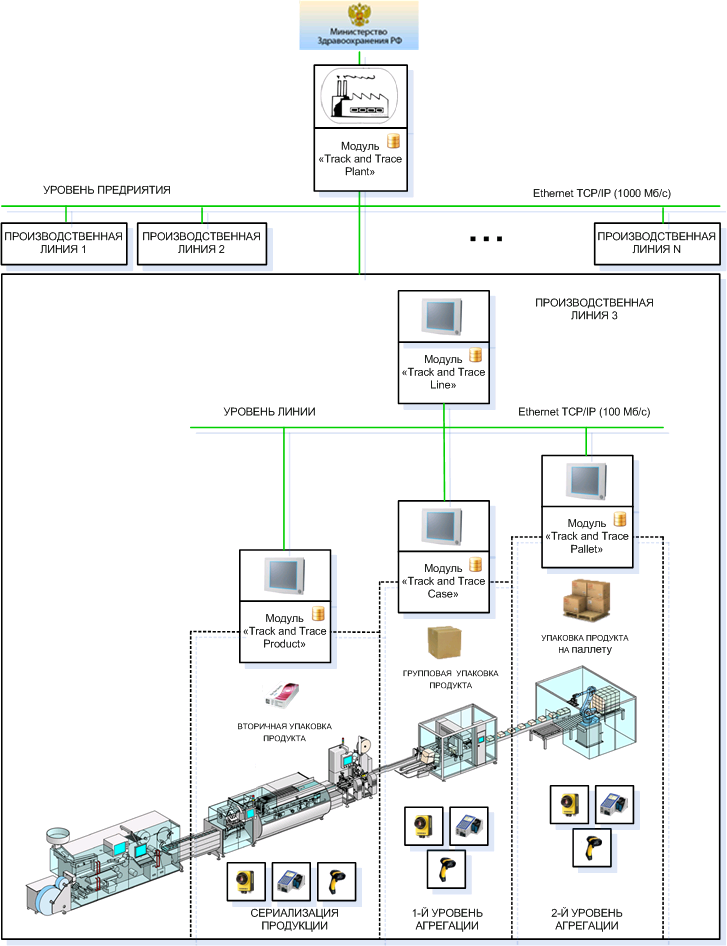

Модуль «Track and Trace PLANT» (уровень 3,4)

| Уровень площадки ROLS-PLANT | |

| Серверная аппаратная часть (серверы и комплектующие) | включено, возможно использование собственных мощностей клиента |

| Клиентские рабочие места | любой офисный компьютер, не требуется установка дополнительного ПО |

| Количество подключаемых упаковочных линий с оборудованием Track&Trace, шт. | 1 — 10 |

| Обмен данными с регистратором эмиссии | включено |

| Обмен данными с МДЛП | включено |

| Производственные отчеты | включено |

| Контроль изменений (audit trail) | включено |

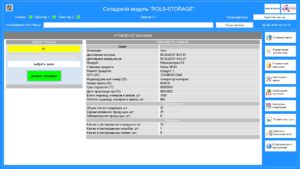

Модуль «Track and Trace STORAGE»

Позволяет производить перегруппировку продукции, отгрузку и отбор образцов на складе готовой продукции.

| Складской модуль ROLS-STORAGE | |

| Мобильная стойка | включено |

| Уровни доступа персонала | включено |

| Контроль изменений (audit trail) | включено |

| Сообщения о работе оборудования | включено |

| Функция отбора образцов | включено |

| Рецепты оборудования | включено |

| Обмен данными с уровнем 3 ROLS-PLANT | включено |

| Электроэнергия | 220 В, 50 Гц, 1 ф., 10А |

| Габариты (Д х Ш х В), мм | 800 х 600 х 1700 |

| Вес, кг | ~100 |

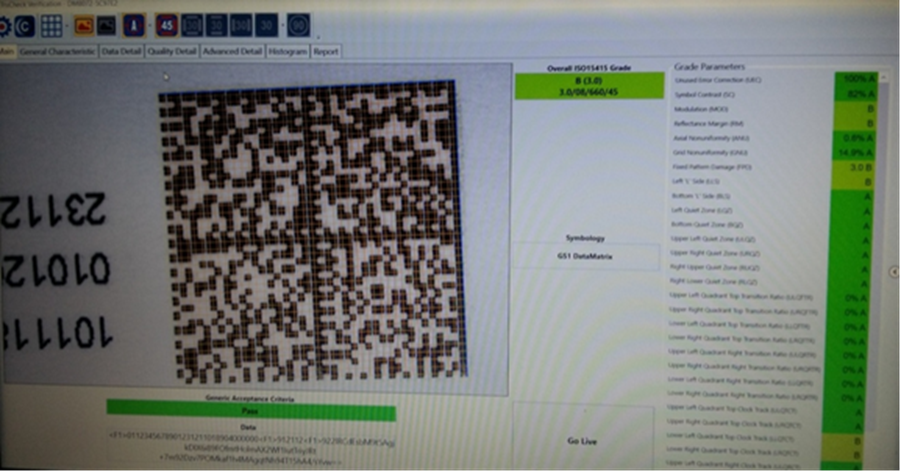

КЛАСС КАЧЕСТВА 2D-КОДА

Класс качества 2D-кода на оборудовании мы НЕЗАВИСИМО подтверждаем с помощью стационарного верификатора кодов компании COGNEX.

I am text block. Click edit button to change this text. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Модуль ручной агрегации

Назначение

- Учет маркированной продукции на линии

- Отбор образцов продукции

- Списание забракованной продукции

- Поштучная агрегация продукции в короба или на паллеты

- Складские операции по перегруппировке и отгрузке продукции

Преимущества

- Бюджетное решение

- Настольный вариант размещения

- Для увеличения производительности агрегации продукции возможно использование нескольких рабочих мест одновременно в режиме «master — slave»

- Возможность перестановки с одной линии на другую при отсутствии одновременной работы линий

Состав для учета маркированной продукции

- Корпус из нержавеющей стали

- Панельный промышленный компьютер 10’’ B&R Automation (Австрия)

- Считыватель кодов Datalogic (Италия)

- Источник бесперебойного питания

- Программное обеспечение ВИНДЖЕТ «Track and Trace READ»

Состав для отбора образцов и списания брака

- Корпус из нержавеющей стали

- Панельный промышленный компьютер 10’’ B&R Automation (Австрия)

- Считыватель кодов Datalogic (Италия)

- Источник бесперебойного питания

- Программное обеспечение ВИНДЖЕТ «Track and Trace SAMPLE»

Состав для агрегации продукции в короба

- Корпус из нержавеющей стали

- Панельный промышленный компьютер 10’’ B&R Automation (Австрия)

- Считыватель кодов Datalogic (Италия)

- Принтер этикеток TSC TC310 (Тайвань)

- Источник бесперебойного питания

- Программное обеспечение ВИНДЖЕТ «Track and Trace CASE LIGHT»

Состав для агрегации паллет

- Корпус из нержавеющей стали

- Панельный промышленный компьютер 10’’ B&R Automation (Австрия)

- Беспроводной ручной считыватель Cognex (США)

- Принтер этикеток TSC TC310 (Тайвань)

- Источник бесперебойного питания

- Программное обеспечение ВИНДЖЕТ «Track and Trace PALLET LIGHT»

Состав для складских операций

- Корпус из нержавеющей стали

- Панельный промышленный компьютер 10’’ B&R Automation (Австрия)

- Беспроводной ручной считыватель Cognex (США)

- Принтер этикеток TSC TC310 (Тайвань)

- Источник бесперебойного питания

- Программное обеспечение ВИНДЖЕТ «Track and Trace STORAGE LIGHT»